Was ist Aluminium?

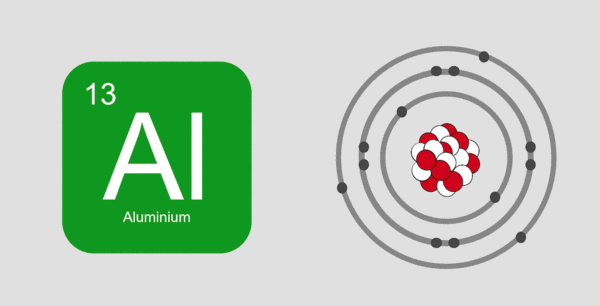

Aluminium ist ein Leichtmetall und Element mit dem chemischen Symbol Al, welches erst im 19. Jahrhundert entdeckt wurde. Heute zählt das Metall mit der Ordnungszahl 13 im Periodensystem zu den weltweit wichtigsten Werkstoffen überhaupt – wir finden es in vielen verschiedenen Gegenständen im Alltag, aber auch in Form von Halbzeugen, wie zum Beispiel Rohre, Bleche oder auch Aluprofile. Mit einem Anteil von über acht Prozent ist Aluminium zudem das dritthäufigste Element, das in der Erdkruste vorkommt. Dies allerdings nicht in Reinform, was letztlich auch dessen späte Entdeckung erklärt.

Wie wird Aluminium hergestellt?

Zunächst einmal wird Aluminium nicht im klassischen Sinne hergestellt, wie es quasi bei Aluminiumlegierungen der Fall ist, da es ein Element ist – es wird gewonnen. Zur Geschichte: Ägyptische und babylonische Ärzte entdeckten bereits vor über 4.000 Jahren, dass Kaliumaluminiumsulfat ein hervorragendes Hilfsmittel ist, um Blutungen zu stillen – freilich ohne zu wissen, dass darin das Leichtmetall enthalten ist, um das es hier geht. Dieses Mittel hat sich tatsächlich bis heute bewährt, denn einen sogenannten Alaunstift zur Anwendung nach der Nassrasur findet man nach wie vor in jeder gut sortierten Drogerie. Auch der Name „Aluminium“ leitet sich von „alumen“ ab – dem lateinischen Wort von Alaun. Doch das Aluminium, wie wir es heute kennen, sowie auch dessen Gewinnung, blieb noch bis vor fast 200 Jahren unbekannt.

Mythen und Legenden um Aluminium

Aluminium – das unbekannte Metall – Zumindest dann, wenn man eine Legende außer acht lässt: Der römische Schriftsteller Plinius der Ältere berichtete nämlich, dass ein Metallarbeiter im Palast des Kaisers Tiberius erschien und diesem ein Gefäß als Geschenk anbot. Es glänzte von außen wie Silber, doch es war erstaunlich leicht. Dies verwunderte den Kaiser, sodass er den Arbeiter fragte, wo dieses Metall zu finden sei.

Dieser behauptete, er selbst habe es aus tonhaltiger Erde hergestellt. Kaiser Tiberius glaubte ihm, diese Aussage allein stellte ihn nicht zufrieden aus. Er wollte es ganz genau wissen, bohrte nach und fragte den Metallarbeiter, ob sonst noch jemand Kenntnis über den Ursprung und der Herstellung des neuartigen Metalls habe.

Dessen Antwort: „Nur Jupiter und ich allein“. Und dies sollte ihm zum Verhängnis werden. Denn der Kaiser befürchtete, dieser neuartige Stoff könnte Gold und Silber den Rang ablaufen. Und so ließ Kaiser Tiberius die Werkstatt des Metallarbeiters zerstören, welcher letztendlich auch einen Kopf kürzer sein sollte. Diese Tragödie (zumindest aus der Sicht des Metallarbeiters), ging die Erfindung des neuen Metalls für viele Jahrhunderte verloren – so die Legende.

Und tatsächlich war Aluminium eine Zeitlang teurer als Gold, doch es darf angenommen werden, dass die Geschichte um Tiberius und dem Metallarbeiter eher dem Reich der Phantasie als der Wirklichkeit zugerechnet werden kann. Die enormen Energiemengen und hohen Temperaturen, die zur Herstellung nötig sind, ließen sich mit den Mitteln jener Zeit schlichtweg nicht erreichen.

Von den ersten Schritten bis zur industriefähigen Gewinnung

Die Entdeckung des Metalls, so wie wir es heute kennen, ist dem dänischen Naturwissenschaftler Hans Christian Oersted zu verdanken. Dieser konnte im Jahre 1825 durch Reduktion von Aluminiumchlorid mit Kaliumamalgam als erster Mensch Aluminium gewinnen – wenn auch zunächst noch in unreiner Form. Zwei Jahre später gelang es dem deutschen Chemiker Friedrich Wöhler, einen höheren Reinheitsgrad zu erhalten. Es sollte allerdings noch gut 60 weitere Jahre dauern, bis die Aluminiumgewinnung heutige Maßstäbe erreichte.

1886 entwickelten der amerikanische Erfinder Charles Martin Hall und der französische Chemiker Paul Héroult unabhängig voneinander das heute als Hall-Héroult-Prozess bekannte Verfahren zur industriellen Schmelzflusselektrolyse. Ein Jahr später wiederum verbesserte der österreichische Chemiker Carl Josef Bayer die Methode und wurde somit zum Namensgeber des Bayer-Verfahrens. Noch heute wird es dazu angewandt, um das Mineral Bauxit in ausreichend reines Aluminiumoxid zu überführen, um aus diesem anschließend im Hall-Héroult-Prozess metallisches Aluminium zu gewinnen.

Welche Eigenschaften hat Aluminium?

Jeder, der bereits einmal einen Gegenstand aus Aluminium in der Hand hielt, kann das Metall und seine gut beschreiben. Da wäre zum einen das geringe Gewicht – die Dichte beträgt gerade einmal 2,6989 g/cm³. Zum Vergleich: Die Dichte von Eisen beträgt ganze 7,874 g/cm³. Zudem lässt es sich sehr gut

- Hohe Korrosionsbeständigkeit

- Gute elektrische Leitfähigkeit

- Hohe Stabilität

- Feuerbeständig

- Hervorragend recyclingfähig

Insbesondere letzter Punkt ist sowohl aus wirtschaftlicher Sicht als auch aus Aspekten der Nachhaltigkeit sehr interessant. Denn um Aluminium aus Bauxit, also sogenanntes Primäraluminium zu gewinnen, werden in Deutschland je Tonne bis zu 15.000 kWh Strom verbraucht. Das entspricht in etwa dem Stromverbrauch eines Zwei-Personen-Haushaltes in über sechs Jahren.

2016 wurden hierzulande rund 547.000 Tonnen Primäraluminium hergestellt, wofür rund 8,2 Terawattstunden Energie notwendig waren. So viel, wie ein Atomkraftwerk pro Jahr erzeugt. Da ist es erfreulich, dass mehr als die Hälfte des in Deutschland produzierten Aluminiums aus dem Recyclingkreislauf stammt. Aluminium lässt sich beliebig oft einschmelzen und ohne Qualitätseinbußen zu neuen Produkten verarbeiten. Der erhebliche Vorteil dabei: Die Energieersparnis bei der Produktion des sogenannten Sekundäraluminiums liegt bei 95 Prozent. Zudem geht auch der Transport von Aluminium beziehungsweise Aluminiumprodukten dank der geringen Dichte des Metalls energiesparend über die Bühne.

Aluminium ist sehr reaktiv und wird an der Luft mit einer Oxidschicht überzogen, welche das Material vor weiterer Korrosion schützt. Dies ist auch der Grund, weshalb Aluminium nicht rostet, wie es etwa bei Eisen der Fall ist. Diese Oxidschicht lässt sich aber auch durch Eloxieren aufbringen und die Oberfläche des Aluminiumteils optisch aufwerten. Das Leichtmetall ist zudem ein sehr guter Leiter für Wärme und elektrischen Strom.

In industriellen Anwendungen kommt der Werkstoff in der Regel in Form von Aluminiumlegierungen zum Einsatz. Hier werden durch Zugabe verschiedener Legierungsmetalle wie Beryllium, Kupfer, Magnesium, Mangan, Nickel oder Zink die Materialeigenschaften zur jeweiligen Anwendung passend beeinflusst. Daher sind Halbzeuge wie Aluprofile, Stangen, Bleche, Rohre, Draht oder Bänder auch in verschiedenen Legierungen erhältlich.

Um Aluminiumteile miteinander zu verbinden, eignet sich das Laserschweißen hervorragend. Diese Technik macht sich die Vorteile des Lasers zunutze, indem ein hochintensiver Laserstrahl als Wärmequelle verwendet wird, um das Aluminiummaterial zu schmelzen und eine Schweißnaht zu erzeugen. Diese Methode ist besonders geeignet für Aluminium, da sie eine präzise Kontrolle über den Schweißprozess erlaubt und eine hohe Schweißgeschwindigkeit ermöglicht.

Ein wesentlicher Vorteil des Aluminium-Laserschweißens besteht darin, dass sowohl dünne als auch dicke Materialien mit minimalem Wärmeeintrag geschweißt werden können. Dies ist besonders wichtig bei Aluminiumlegierungen, da der geringe Wärmeeintrag das Risiko von Verzug und thermisch bedingten Spannungen minimiert. Zudem ermöglicht das Laserschweißen das Erreichen hoher Nahtqualitäten und eine ausgezeichnete mechanische Festigkeit der Verbindung.

Die Herausforderung beim Laserschweißen von Aluminium liegt jedoch in der bereits erwähnten Oxidschicht, die auf der Oberfläche des Aluminiums vorhanden ist. Diese Schicht hat einen höheren Schmelzpunkt als das Aluminium selbst und kann die Schweißqualität beeinträchtigen. Aus diesem Grund ist eine sorgfältige Vorbereitung der Schweißflächen notwendig, um die Oxidschicht zu entfernen oder zu reduzieren. In einigen Fällen wird auch ein Fülldraht eingesetzt, der helfen kann, die Auswirkungen der Oxidschicht zu überwinden und eine zuverlässige Schweißverbindung zu gewährleisten.