Mischverbindungen Laserschweißen

Unter der Begrifflichkeit „Mischverbindung“ versteht man die Paarung von zwei verschiedenen Werkstoffen. Die am häufigsten miteinander verbundenen Mischverbindungen sind Materialpaarungen wie Kupfer-Edelstahl, Aluminium-Stahl und Aluminium-Kupfer. Die Bauteile sollen möglichst effizient eigenschafts- und gewichtsoptimiert hergestellt werden. Das Laserschweißen von Kombinationen aus verschiedenen Werkstoffen ermöglicht es, die spezifischen Eigenschaften der Materialien optimal zu nutzen. Jedoch gestaltet sich das Laserschweißen von Mischverbindungen oft schwierig, da sich die Werkstoffe in ihren stofflichen und thermophysikalischen Eigenschaften unterscheiden. Große Unterschiede in der Wärmeleitfähigkeit, Schmelztemperatur und des thermischen Ausdehnungskoeffizienten führen zu Schmelzbadturbulenzen der Fügepartner. Ab dem Erstarren der Fügeschmelze bilden sich neue Mischkristalle und Mischlegierungsphasen mit extremer Sprödigkeit und Härte (Intermetallische Phasen)

Material | Schmelztemperatur °C | Wärmeleitfähigkeit W/m·K | Thermischer Ausdehnungskooeffizient |

Aluminium | 660 | 205 | 23 x 10⁻⁶ K⁻¹ |

Edelstahl | 1.400 | 15-30 | 16 x 10⁻⁶ K⁻¹ |

Stahl | 1.370 – 1.500 | 15-50 | 11-13 x 10⁻⁶ K⁻¹ |

Kupfer | 1.090 | 385 | 16.5 x 10⁻⁶ K⁻¹ |

Titan | 1.668 | 22 | 8,6 x 10⁻⁶ K⁻¹ |

Messing | 900-940 | 120 | 20 x 10⁻⁶ K⁻¹ |

Mit dem Laserschweißen können wirtschaftliche Mischverbindungen wie die Kombinationen von Aluminium/Stahl, Aluminium/Kupfer, Kupfer/Edelstahl erzeugt werden. Wenn die Materialstärken für das Laserschweißen zu große sind greifen wir auf das Elektronenstrahlschweißen zurück. Mit diesem Verfahren erweitert sich die erzeugbare Palette von Mischverbindungen erheblich. Allerdings erfordert das Elektronenstrahlschweißen höhere Investitionen im Vergleich zum Laserschweißen. Das Fügen von Mischverbindungen ob im Laserschweißen oder Elektronenstrahlschweißen erfordert daher sehr viel Know-How.

Unserer Lösungsansatz

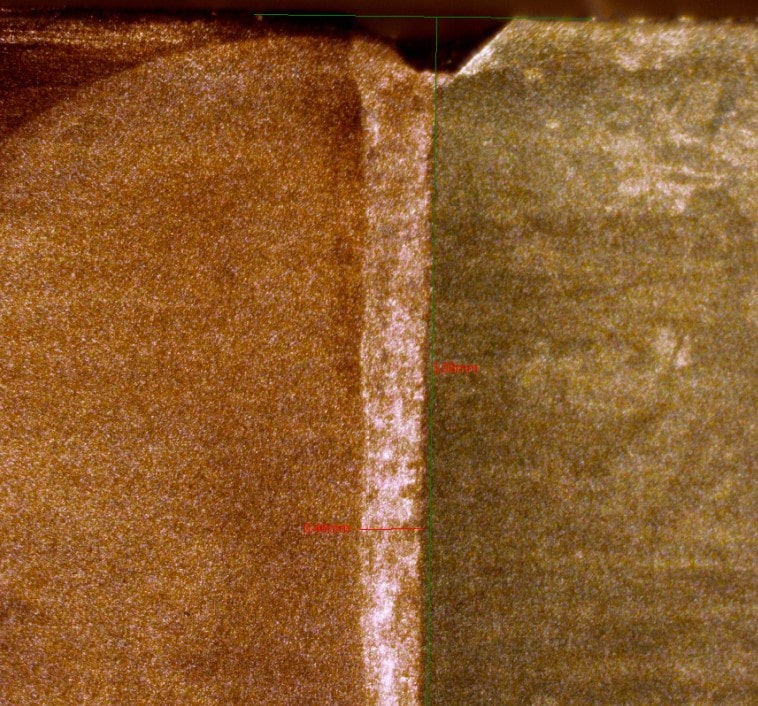

Durch präzise und zeitliche Strahlablenkungen erhöhen wir den Aufmischungsgrad und die Schmelzturbulenzen in den Fügepartnern. Mittels der guten Fokussierbarkeit des Laserstrahls erreichen wir sehr schmale Schweißnähte mit hohen Schachtverhältnissen und sehr kurzen Schmelzbadlebensdauern. Hierzu kommt es zu einer Reduktion des Energieeintrags und somit zur Minimierung von spröden intermetallischen Phasen. Betrachtet man die Schmelztemperaturen, fällt ein essentieller Unterschied auf. Bei Kupfer ist die Schmelztemperatur mit 1.080°C höher im Vergleich zu Aluminium von 650°C. Was ebenfalls zu beachten ist, dass Aluminium mit einer Oxidschicht versehen ist, die bei einer Temperatureinbringen ab ca. 2.000°C durchbrochen werden kann. Daher spielt die Materialanordnung eine sehr entscheidende Rolle wie die Abbildung unten aufzeigt.

Kupfer/Aluminium Paarung:

Aufgrund verschiedener Eigenschaften des Aluminiums kann keine vollständige Substitution des Kupfers erfolgen. Die Gefahr vor spröden intermetallischen Verbindungen zwischen Aluminium und Kupfer besteht. Beim Laserschweißen ist es entscheidend welche Fügepartner sich wo befinden. Ist der Fügepartner Kupfer oben angebracht, ist das Material noch nicht ganz durchgeschmolzen, während bereits der untere Fügepartner (Aluminium) aufschmilzt. Umgekehrt kann Aluminium oben bereits vollständig aufgeschmolzen werden, während das untere Kupferbauteil noch vollständig erstarrt ist.

Kupfer/Edelstahl Paarung:

Reines Kupfer hat zu unlegierten Stahl eine fast 7-fach höhere Wärmleitfähigkeit bei 22°C und eine 15-fache höhere Wärmeleitfähigkeit bei 950°C. Bei der Mischverbindung Kupfer/Edelstahl ist der Strahlauftreffpunkt essentiell, damit Kupfer und Edelstahl synchron miteinander verschmelzen. Daher ist das Bauteildesign, die Konstruktion sehr von Bedeutung sowie die richtige Wahl des Edelstahls. Bevorzugte Stähle wären: 1.4301, 1.4401. 1.4306. Die Schwierigkeiten bei der Mischverbindung Kupfer/Edelstahl ist das Verhindern der Bildung von Oxiden sowie Heiß- und Kaltrissen.

Kupfer/Messing Paarung:

Das Laserschweißen eignet sich hervorragend zum Fügen von Messing und Kupfer. Trotz ihrer unterschiedlichen Schmelzpunkte und der hohen Wärmeleitfähigkeit – besonders von Kupfer – ermöglicht der präzise Energieeintrag des Lasers eine zuverlässige Verbindung. Die Technik minimiert Zinkverdampfung aus dem Messing und reduziert thermische Spannungen. Voraussetzung für Eine hochwertige Schweißnaht sind exakt abgestimmte Prozessparameter, eine saubere Nahtvorbereitung und der Einsatz von Schutzgas. Das Verfahren ist ideal für Anwendungen in der Elektro- & Sanitärtechnik, bei denen hohe Leitfähigkeiten und feste Verbindungen gefragt sind.

Messing/Edelstahl Paarung:

Das Laserschweißen von Messing mit Edelstahl ist technisch sehr anspruchsvoll, da beide Werkstoffe stark unterschiedliche Eigenschaften aufweisen – insbesondere bei Schmelztemperatur, Wärmeleitfähigkeit und thermische Ausdehnung. Während Edelstahl hart und hochschmelzend ist, enthält Messing Zink, das bei hohen Temperaturen verdampfen kann. Das Laserschweißen ermöglicht durch präzise lokale begrenzten Energieeintrag eine kontrollierte Verbindung beider Materialien. Die Verbindung eignet sich besonders für Anwendungen in der Heizungs-, Armaturen- und Verbindungstechnik.

Titan/Kupfer Paarung:

Das Laserschweißen von Titan mit Kupfer stellt eine große technische Herausforderung dar, da beide Werkstoffe stark unterschiedliche physikalische Eigenschaften Besitzen. Kupfer hat eine sehr hohe Wärmeleitfähigkeit und einen relativ niedrigen Schmelzpunkt, während Titan schlecht Wärme leitet, aber einen deutlich höheren Schmelzpunkt aufweist. Zudem neigt Titan bei hohen Temperaturen zur Oxidation und zur Bildung spröder intermetallischer Phasen mit Kupfer, was die Festigkeit der Verbindung beeinträchtigen kann.